О компании

GOOD WOOD — это современная, технологичная компания, которая с 2005 года проектирует и строит экологичные загородные дома.

5235

семей живут в наших домах

4280

индивидуальных проектов разработано в GOOD WOOD

3400 м2

площадь самого большого в России деревянного многоэтажного офисного здания

93%

клиентов рекомендуют нас

Собственное производство

GOOD WOOD — единственный производственный комплекс в России, созданный для выпуска стенового клееного бруса. Площадь более 10 000 м2.

Познакомиться с процессом производства стенокомплектов для домов из клееного бруса можно в любой удобный день.

Наша команда

Online-трансляция

В рамках общей политики открытости наша компания предоставляет возможность увидеть производственный процесс и менеджмент исполнения заказов на строительство домов в режиме реального времени.

Быть может, на видео вы сейчас видите, как производится именно ваш дом.

Приглашаем на бизнес-стажировку

После прохождения стажировки вы получите:

- увеличение продаж;

- инструменты мотивации сотрудников;

- прокаченные навыки;

- навыки внедрения новшеств;

- секреты контроля финансов;

- высокий NPS.

GOOD WOOD PLAZA — самое высокое

офисное здание из дерева в России

Мы построили не просто офис для нашей компании, а дом для наших сотрудников: в нём работает наша большая семья, готовая принять новых друзей.

GOOD WOOD PLAZA внесена в книгу рекордов России

GOOD WOOD PLAZA внесена в книгу рекордов России

высота здания

общая площадь

площадь деревянной части

площадь остекления

Партнеры

Преимущества:

Полная комплектация кровельных и фасадных систем.

Только качественные материалы от ведущих отечественных и зарубежных производителей. Гибкая система скидок, индивидуальный подход к любому заказчику. Ходовой и востребованный товар в наличии на складе.

Собственный парк машин. Доставка заказа в любую точку Москвы и Подмосковья.

3 шоу-рума в шаговой доступности от станций метро и склад-магазин, в котором можно приобрести имеющийся товар мгновенно.

+7 (495) 633-01-01 (многоканальный)

C 1994 года Компания Фактум поставляет кровельные и фасадные материалы для

наружной отделки частных домов. Для того, чтобы удовлетворить запросы наших

клиентов, мы заключили прямые договора и стали дистрибьюторами более, чем с 30 компаниями производителями.

Мы работаем, чтобы наши клиенты могли быстро заказать и получить материалы для частного строительства. 25 лет мы укрепляем наши отношения с производителями и строительными бригадами. Изучая новые технологи и аккумулируя опыт партнёров, мы готовы помочь в реализации Ваших проектов.

Скорость и клиентоцентричность - главные принципы в работе нашей компании. Мы помогаем сосредоточиться на организации работ, а не на снабжении. Подберем и рассчитаем полный набор материалов, оперативно доставим на объект, а после завершения работ заберем невостребованные остатки.

Благодаря отработанным технологиям, Вам достаточно предоставить план кровли (или стропильной системы) и все фасады здания.

Церезит – лидер рынка профессиональных строительных материалов сразу в нескольких категориях: штукатурные фасады, плиточные клеи, затирки, грунтовки. Мы разрабатываем и производим системные решения, которые находят применение как на крупных инфраструктурных и промышленных объектах, так и на современных жилых комплексах и частных коттеджах. Наше ключевое преимущество – высокотехнологичные материалы и качественный сервис – не только для проектных организаций, но и для индивидуальных проектов.

Faber Jar - производитель фасадного керамического кирпича, с ассортиментом более 150 разновидностей изделий. Завод, расположенный в г. Санкт-Петербург производит продукцию любых типоразмеров и дизайнерских решений по индивидуальным заказам, что гарантирует эффективное сотрудничество с ведущими Российскими застройщиками и архитекторами.

Собственная сырьевая база с большим запасом глины на разведанных месторождениях, гарантируют десятки лет непрерывной работы. В настоящее время ведется разработка новых видов продукции, внедрена многоступенчатая система контроля качества, охватывающая все участки производственного процесса — от входного контроля сырья до отгрузки готовой продукции.

Заводом реализуется программа развития культуры потребления керамической продукции, конечной целью которой является создание и реализация жилищных проектов, отличающихся особой эстетикой и комфортностью среды обитания. Одной из главных задач Faber Jar является удовлетворение потребительского спроса на импортную продукцию путём выпуска на рынок высококачественных материалов, отвечающих европейским стандартам в рамках существующих мощностей.

Славдом — дистрибьютор строительных материалов на территории РФ. В ассортименте представлено более 150 брендов с заводов России, Европы и Азии.

Главной специализацией являются стеновые, фасадные, кровельные и ландшафтные материалы.

Компания KZTO ― это бренд-новатор с 25-летним опытом работы на российском рынке производства теплового оборудования, который год за годом демонстрирует лидирующие позиции и стабильное развитие. Наша продукция производится по европейским стандартам качества с учетом российских условий эксплуатации, поэтому отличается высокой степенью надежности. Стильный дизайн выгодно сочетается с высокой теплоотдачей, а широкий номенклатурный ряд позволяет подобрать радиатор или конвектор под абсолютно любой интерьер.

Холдинг BDR Thermea в России представлен компанией «БДР Термия Рус». Официальное представительство в России было открыто 20 февраля 2002 года в городе Москве.

ООО «БДР Термия Рус» сегодня:

-

Более 20 лет успешной работы;

-

2 млн установленных котлов;

-

50 складов запчастей;

-

Более 850 авторизированных сервисных центров.

ООО «БДР Термия Рус» поставляет оборудование, в основном, для группы брендов: BAXI и De Dietrich из стран: Италии, Франции, Голландии, Китая и Турции. Ассортимент поставляемой продукции включает в себя следующее оборудование:

-

настенные газовые отопительные котлы — как традиционные, так и конденсационные;

-

напольные газовые отопительные котлы — как традиционные, так и конденсационные, как с атмосферными горелками, так и с дутьевыми;

-

промышленные водогрейные котлы;

-

водонагреватели — как газовые, так и электрические;

-

системы автоматики и дистанционного управления котлами.

Немецкий производитель профессионального оборудования для инженерных систем с 1987 года: трубопроводы (для отопления, водоснабжения, поверхностного отопления и газоснабжения); профиль для устройства несущих конструкций и рамные модули для подвесной сантехники; дренажные каналы и трапы для ванных комнат. Оборудование ТЕСЕ разработано, чтобы надежно служить не менее 50 лет.

WOODER — оконные системы премиум-класса с гарантией на всю жизнь. С 2004 года занимаемся проектированием, производством, монтажом и сервисным обслуживанием деревянных и дерево-алюминиевых окон, входных групп, зимних садов.

-

Сложные проекты – наша специализация. Мы успешно реализовываем даже те проекты, которые не по силам другим компаниям на рынке.

-

Комплексное решение от одного производителя от проектирования до сервисного обслуживания.

-

Самая широкая линейка изделий на рынке. Более 50 оконных и дверных профилей с различными видами дизайна, функционала и технических характеристик.

Компания «Яропласт» изготавливает и устанавливает изделия из ПВХ профиля VEKA, изделия из алюминиевого профиля Schuco, Alutech, Vidnal (подъемно-сдвижные, складные-раздвижные конструкции, строительные витражи, оконные и дверные блоки, автоматические системы), роллеты, системы вентилируемых фасадов, офисные перегородки и др. Помимо этого мы осуществляем каркасное строительство из легких металлоконструкций.

У компании Яропласт собственная производственная база и более чем 20-летний опыт, что позволяет нам справляться с проектами любого уровня сложности. Особое внимание мы уделяем качественному и своевременному оказанию услуг. Мы контролируем качество на всех этапах производства, сотрудники компании Яропласт - опытные профессионалы.

Более 80 лет назад Вильгельм Франк положил начало промышленному производству поворотно-откидной фурнитуры, без которой не представляется окно сегодня.

Благодаря этой стальной конструкции окна становится возможным открывать окна и фасад дома оживает.

Изобретение стало рождением Группы Roto и положило начало дальнейшим разработкам конструкторов. Технологии и специальные знания компании пользуются большим авторитетом в оконной отрасли по сегодняшний день, а Roto Frank более полувека занимает лидирующие позиции во всём мире в части производства и поставок систем управления для окон и дверей. Завод Roto в России расположен в г.Ногинск Московской области и выпускает каждый месяц более 1 млн. готовых изделий.

Какими будут окна и двери в домах? Как долго и надёжно будут служить своим владельцам? Сотрудники Roto отвечают на эти вопросы ежедневно.

Rusconnect является одним из ведущих поставщиков крепежа для деревянного домостроения в России. Собственное производство и отлаженные каналы поставок позволяют предлагать товар стабильного качества по конкурентоспособной цене. На складе компании всегда в наличии тысячи товарных артикулов, полностью закрывающих все размерные ряды. Конструкционные саморезы и перфорированные углы, кляймер для вагонки и блокхауса, скрытый крепёж для планкена и террасной доски – у нас Вы найдёте всё, что превращает пиломатериалы в жилой дом. Главный принцип Rusconnect – стабильное качество и честные размеры – по достоинству оценили покупатели. По нашим оценкам, в каждом десятом деревянном доме, который возводится в РФ, используется наш крепёж.

Компания ТедВуд с 2017 года представляет на рынке деревянного домостроения технологию сборки, позволяющую компенсировать естественные свойства древесины, связанные с усушкой и усадкой строения.

На протяжении всей своей деятельность и по настоящий день мы активно ведем строительство, осуществляем гарантийное обслуживание, реконструкции и реставрации ранее построенных объектов.

Это дает нам возможность оттачивать технологию, модернизировать крепежную систему и подбирать материалы максимально подходящие для повышения эксплуатационных характеристик построенных объектов.

За последние годы проведена исследовательская работа, продукт широко представлен на рынках России, ближнего и дальнего зарубежья, сертифицирован по стандартам ЕС.

Несмотря на то, что на сегодняшний день крепежная система ТедВуд представлена третьим поколением, мы не останавливаемся на достигнутом и продолжаем вести изыскания в сфере повышения эксплуатационных характеристик и надежности крепежных систем, а так же способов совершенствования технологии компенсации усушки древесины в целом. Задумки, которые мы планируем решать совместно с нашими партнерами, добавляют нам творческого энтузиазма и уверенности в завтрашнем дне.

Керамические блоки Porotherm – это теплоэффективный, экологичный и долговечный материал для строительства стен дома. Керамические блоки не только обеспечивают тепло в помещении, но и способны круглогодично поддерживать в доме здоровый микроклимат за счет снижения перепадов температур. Зимой – тепло, летом – прохладно. И всегда легко дышится! А еще такой дом очень удобен в эксплуатации – он экономичен в расходах на отопление и кондиционирование. Дом из теплой керамики Porotherm идеально подходит для постоянного проживания за городом.

Компания, неизменно признаваемая лидером в области устойчивого развития, стремится наполнить города и районы энергией, создать безопасный и яркий мир, жизнь в котором становится лучше.

История компании началась более 140 лет назад с обыкновенной лесопилки. С течением времени производство развивалось, нарабатывался ценный опыт работы с древесиной. В 60-х годах прошлого столетия руководство компании сосредоточило свои усилия на поиске качественного и экологичного покрытия для выпускаемых на фабрике деревянных изделий.

Сегодня Osmo — ведущий и уникальный в своем роде производитель отделочных материалов из древесины, успешно дополнивший деревообработку собственным производством красок и покрытий для древесины

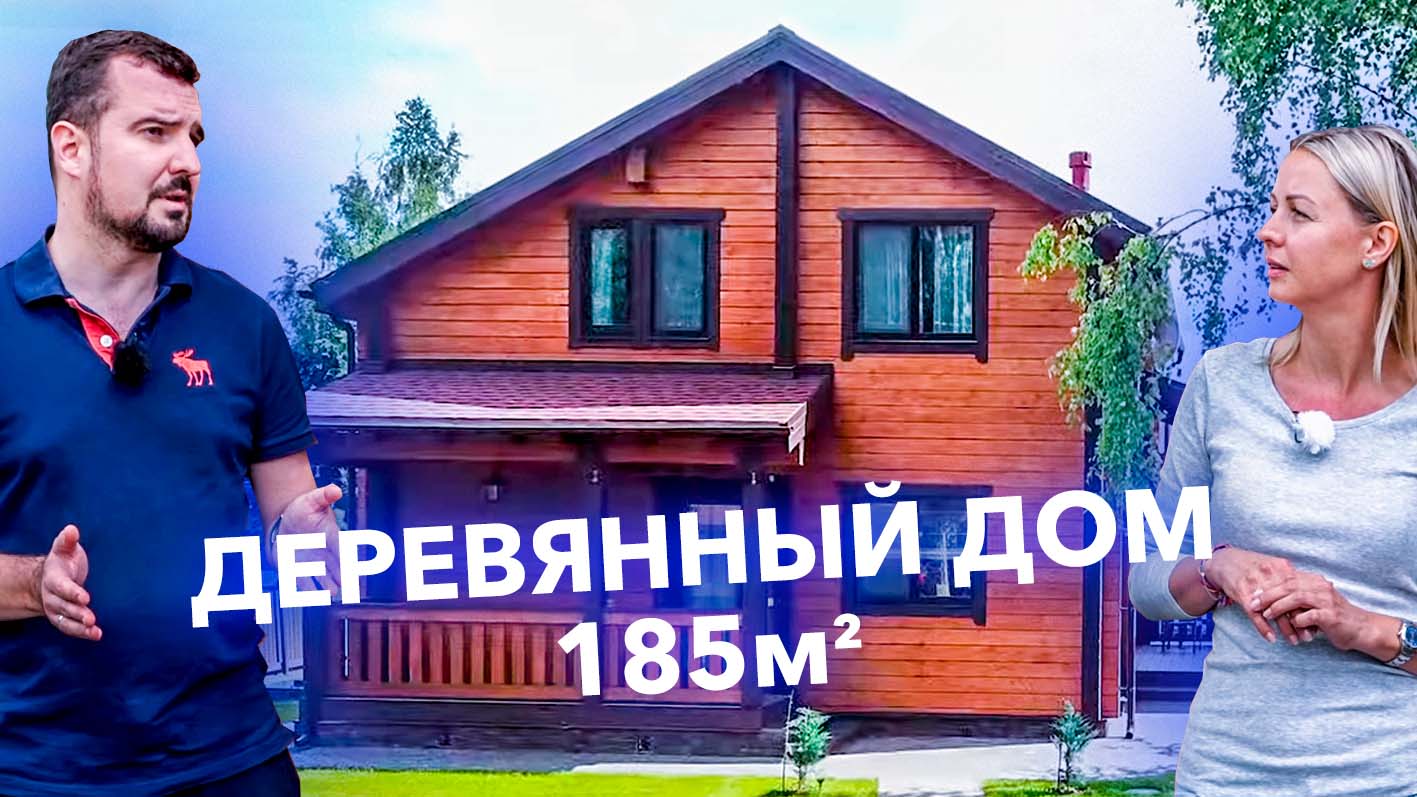

Истории клиентов

Клиентский сервис и гарантии

Клиентский сервис нашей компании предусматривает оперативное реагирование в течение часа на все гарантийные случаи.

Наши гарантии

- 50 лет с даты приемки Работ — для работ по изготовлению фундамента, несущих конструкций стенового комплекта и стропильной системы кровли;

- 10 лет с даты приемки Работ — для кровельного покрытия;

- 24 мес — для остальных Работ.

Условия предоставления гарантии

- отсутствие самостоятельного вмешательства клиента или вмешательства сторонних подрядчиков (за исключением согласованных через ЛК клиента с ООО "ГудВуд" действий и работ);

- своевременное осуществление официального ТО;

- соблюдение Правил эксплуатации Объекта.

* Появление грызунов и насекомых в доме, а также естественный износ и загрязнение элементов Объекта НЕ являются гарантийными случаями.

Заявку можно оставить по телефону горячей линии 8-800-333-11-11 или сообщением в Личном Кабинете Клиента